1.直粘型陶瓷衬板

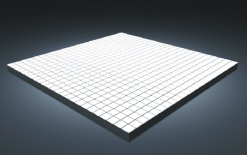

直粘型陶瓷衬板结构为耐磨陶瓷采用高强度无机胶直接错位粘贴在设备 磨损区域 ,形成坚固的耐磨层 。 通过高强度粘接胶的粘接性 ,让耐磨陶瓷和 设备紧密结合 ,具有不老化 、 不易脱落 、 安装时间短的特点 ,介质流向采用 错位粘贴 ,以抵抗混合气流冲刷磨损 ,在250°℃以下高温环境下运行 。 表面 光滑 、 平整 、 不会产生积料现象 ,适用于气力输送粉状类管道以及料斗 、 溜 槽等设备的使用。

2.陶瓷钢板二合一

陶瓷钢板二合一结构为钢板+耐磨陶瓷(沉头螺栓焊接固定)。 结合了钢板 的可拆卸性和耐磨陶瓷的耐磨耐腐蚀性 ,并且通过沉头螺栓的固定以及高强 度粘胶增加了陶瓷钢板二合一衬板和设备的牢固性 ,有效的降低磨损 、 方便 现场检修 。 减少了设备停机检修时间。

3.陶瓷橡胶二合一

结合了天然橡胶高强度的弹性 、 扯断强度及伸长率以及耐磨陶瓷的耐磨 耐腐蚀性 ,形成了坚固且有缓冲力的防磨层 ,还有着减轻设备操作噪音的优 点 。 二合一陶瓷橡胶复合衬板与设备粘贴牢固采用进口专用金属与橡胶粘合 胶 ,从而使陶瓷橡胶衬板具有粘贴力强 、 耐酸碱 、 耐腐蚀 、 抗老化等贴点 。 并且二合一陶瓷橡胶复合衬板能扭曲 、 划割 ,适应于各种异型设备的安装。

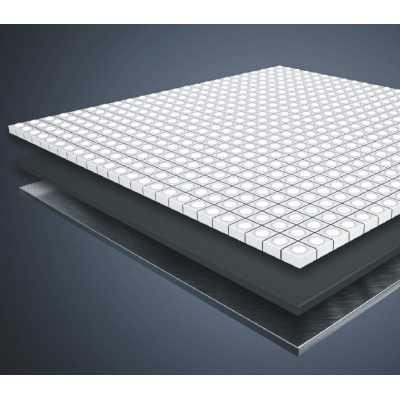

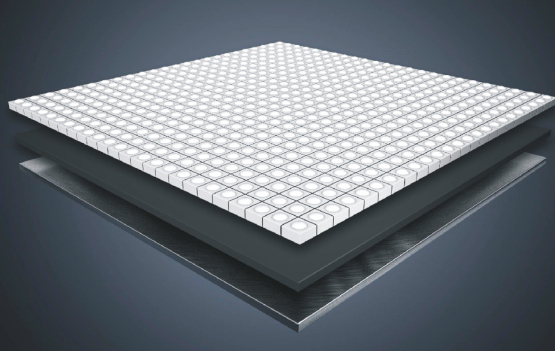

4.陶瓷橡胶钢板三合一

陶瓷橡胶钢板三合一复合型衬板采用成熟的热硫化高科技工艺 ,氧化铝陶 瓷的高耐磨耐腐蚀性与橡胶抗冲击性及钢板的可拆卸性三者的结合 ,适用于常温环境下大块物料输送 、 冲击力强的设备上作防磨内衬。

优势一 :陶瓷橡胶钢板三合一复合型衬板采用先进的热硫化工艺 ,在150℃ 高温下将陶瓷 、 橡胶 、 钢板复合成一体耐磨陶瓷衬板 ,拥有超强抗冲击 、 抗磨 损能力 ,我们采用的天然橡胶(Narural Rubber)具有很高的弹性 、 扯断强度及伸长率增加了输送设备的抗冲击能力 。 氧化铝陶瓷经过100吨干压成型 ,并经 过1650℃高温烧结 ,形成了密度大 、 韧性高 、 洛氏硬度HRA85以上 ,耐磨性相 当于锰钢的260倍以上 。 高珞铸铁的170倍以上 。 使其成为一种新型的耐磨陶瓷复合材料。

优势二 :陶瓷橡胶钢板三合一复合型衬板可接受定制 。 根据设备的形状 、 大小以及磨损工况选择各种不同厚度 、 大小 、 形状的复合型衬板 ,满足客户需求。

优势三 :陶瓷 、 橡胶 、 钢板三合一衬板具有可卸性 ,对于局部磨损的部位 , 可以急速现场拆卸 ,并方便安装 ,减少了设备停机检修时间。

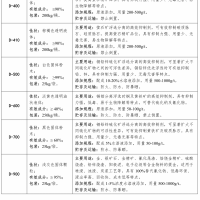

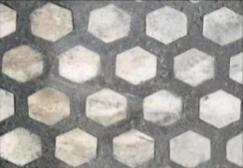

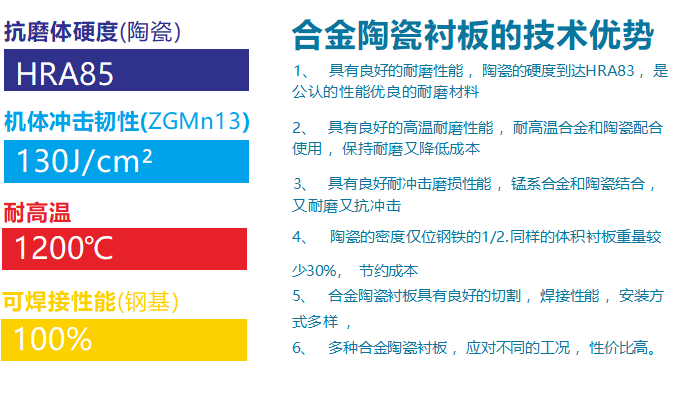

合金陶瓷衬板

合金陶瓷衬板就是金属和陶瓷有机结合 ,金属抗冲击 ,可以铸造成各种 形状的产品 ,陶瓷具有很高的硬度 ,具有非常能 ,两者结合解决 了冲击磨损 ,高温磨损 ,安装便利的问题 ,我公司产品分为锰系合金陶瓷 , 贝氏体合金陶瓷 ,高铬合金陶瓷 ,三个方面的产品应对不同的使用工况。

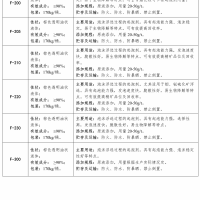

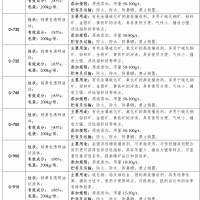

物理性能

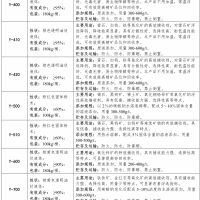

机械性能

应用案例

溜槽在冶金 、 化工 ,煤炭等行业应用广 泛 ,它用以输送 、 分配物料起着设备之间的 联接 ,调节工艺流程等作用 。 由于溜槽时时 刻刻与物料接触 、 碰撞致使其磨损量增大 , 大大增加了维修工作量 。 为了改变这种状况 , 采用了在溜槽与物料的接触面加装耐磨陶瓷 材料 ,由于陶瓷材料硬度高 、 抗磨损性能好 等特点 、 并且特殊工艺装配保证陶瓷不会脱 落 ,已经完全解决溜槽磨损问题。

针对阀门磨损部位进行专业分析失效零件的损伤机理 ,而后选择材料 、 制修复工艺 。 用我们公司完善的维修条件及专业设备进行修复 ,对各个密封面行处理 ,达到原有的密封效果 ,进而达到或超过原有阀门的使用寿命 。 价格根据磨损程度仅为原来的30 -60%。

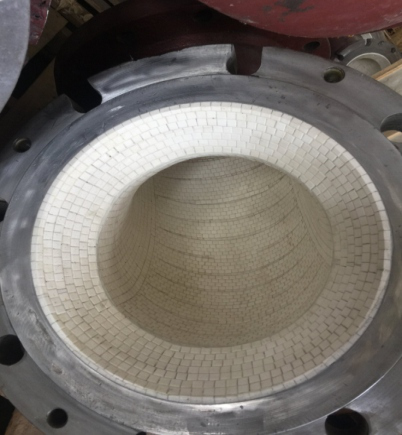

贴片式耐磨陶瓷管道其技术引自日本 ,采用特种粘胶将高纯度小方片陶瓷粘贴在管道内壁 ,并配合多种异形陶瓷片进行拱接固定 。 这种工艺的核心技术在于多种陶瓷配合拱接以调节弯管内部不同部位的弧度及曲线 ,使陶瓷层与管道内壁紧密结合且陶瓷间缝隙小 ,同时冲刷面陶瓷层错缝衬贴 ,保证长期运行不脱落。贴片式耐磨陶瓷管道制作工艺相对简单 ,制作周期短 ,成本较低 。 广泛用于煤粉 、 脱硫 、 除灰 、 排渣 、 矿浆 、 混凝土等介质的输送。

磨煤机本体及进出口粉管受煤粉的冲刷磨损 严重 ,由于筒体较大 ,防磨措施有用耐磨铸石 、 敷胶泥或焊接耐磨钢板 。 但由于防磨层厚 、 易开 裂 。 并且焊接耐磨钢板则很笨重 ,此部位的更换 为粘贴耐磨陶瓷 ,抗磨效果良好。